高压清洗机应用浸出油厂、铸造行业

发布时间:

2015-01-02

作者:

来源:

高压清洗机应用浸出油厂、铸造行业

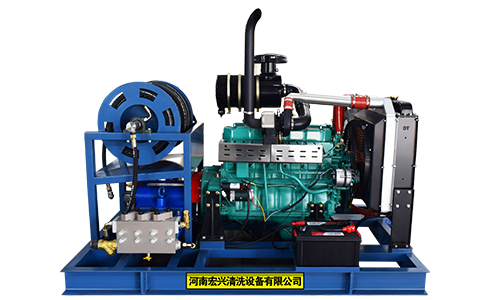

高压清洗机是近年来发展最快的一种新型高压清洗设备,它的用途非常广泛,目前被广泛应用于清洗各种化工容器、冷凝管、换热器、管道、管束、清焦、除锈、除垢等领域。下面介绍一下高压清洗机在浸出油厂的应用。

某油脂加工企业,在工艺方面设计有大豆和油菜籽加工两条生产线,在调试生产期间,大豆加工路线比较顺畅,而在调试加工菜籽生产线时虽然也取得了预期的效果.但是在加工过程中却遇到了令人意想不到的问题:菜籽被压成片后,由于片末非常细小,导致在浸提过程中,固液(片末)与油溶剂的分离效果较差,结果很容易在燕馏浓度达到95%以上的二蒸列管内沉积下来,随后与油中的胶质一起炭化,附着在管壁上,从而严重影响到混合油的换热效果。为了保证混合油的出口温度,只有增加蒸汽的补给量,但同时也会导致毛油中残溶量偏大,致使企业增加生产成本的同时还降低了产品质量。

二蒸结构属于立式管换热器,管程走混合油,管材为不锈钢,管径?2.6mm,管数126根,管长5970mm,蒸发面积75m2。为了保证工作效率,油厂曾使用化学药剂浓碱液进行清洗,冲洗下来的垢物为粕末与磷脂的混台炭化物,不仅清洗效果较差,而且排放的废水导致工厂污水处理车间内的微生物被大量杀死,给污水处理造成了重大损失。而后拆开蒸发器的顶部封头时发现,约有1/4的不锈钢管内壁结垢仍十分严重,而且由于垢物长时间积累已经发硬,使用钢钎根本无法处理。之后又采用管道疏通机进行清理,仍有数根被堵死的管道没办法疏通,并且有的疏通开的管壁上仍发现有垢残留物。随后技术人员经过两个生产周期发现,蒸发器的状态又变得非常恶劣。

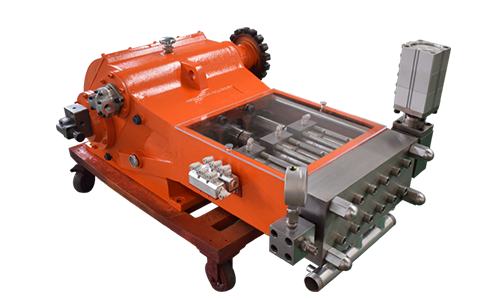

为了满足工艺生产指标,彻底清除管壁上的垢物,技术人员经过反复论证,最终确定采用由北京德高洁清洁设备有限公司生产的DP 500/38EM高压清洗机,对蒸发器进行清洗作业。DP 500/38EM高压清洗机是一台由三柱塞往复泵,单向溢流调压阀、安全阀,高压胶管、脚踏控制阀及喷头等组成。结构设计上采用了国际新型高压密封技术。该设备具有操作简单、使用寿命长、清洗现场移动灵活等特点。

在清洗二蒸列管过程中,首先打开上封头,再连接好高压清洗机配套的高压管线,为达到理想的清洗效果,喷头建议选用八孔前向喷嘴,直接与高压胶管联接,高压清洗机压力调至500bar,需要2名操作人员,一人控制脚阀进行清洗作业,另一人辅助。对于堵塞较轻微的,清冼速度可达到25秒/根,而对于已堵死的不锈钢管,清洗时间则约为15分钟/根,比较以往的管道疏通机清洗需要数天左右的时间,效率已经大大提高。在投入使用以后,从工艺指标上来看,清洗的效果十分理想。

铸造行业发展非常迅速。其中,由于砂型铸造所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能适应,所以砂型铸造一直是铸造生产中的基本工艺,在机械行业中有很重要的地位,并且应用很广泛。

目前铸件清砂的方法主要有气动振动、空压、抛丸及碱煮方法等。

气动振动:

可以有效为铸件清砂,但这种清砂工艺由于固定的振动会导致铸件的一些细小连接件被振断,而铸砂却没有被清除。

空压:

虽然清砂效率很高,但对铸件表面磨损较大,并且容易产生较多的灰尘并造成空气污染。

抛丸:

清砂效果一般,由于对铸件的一些部位(如内表面)抛丸无法接触,所以导致清砂不彻底。

碱煮:

清砂效率很低,而且对环境污染较大,不建议使用。

上述铸件清砂方法均有各自的缺点,并且不能满足生产的需要,同时还具有工作条件差、工人劳动强度大、清除效率低等缺点。下面介绍一下高压清洗机的清砂原理。

TAG: